Industrializacja druku 3D

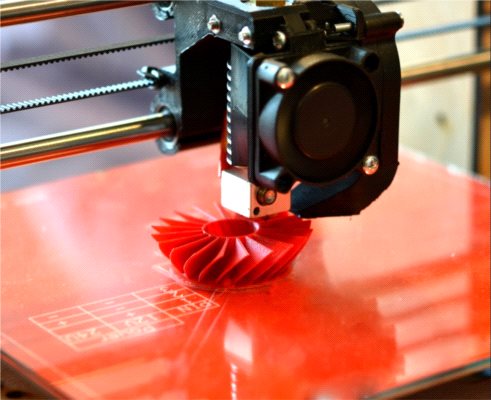

Produkcja addytywna, znana szerzej pod nazwą druk 3D, to wspólna nazwa szeregu technologii wytwarzania, w których obiekt powstaje warstwa po warstwie. Choć w generalnej opinii jej możliwości niosą za sobą wielki potencjał biznesowy, wizje tego, jak dalece uda się wykorzystać tę...

W artykule skupimy się na tym, w jaki sposób możliwości druku 3D są już eksplorowane. Zastanowimy się też, jak duży potencjał druk 3D będzie miał w momencie, gdy ta technologia dojrzeje, oraz jakie są jej podstawowe ograniczenia.

Ocena potencjału biznesowego

Aby określić możliwości, jakie produkcja addytywna może przynieść naszemu biznesowi, trzeba mieć świadomość trzech podstawowych zasad:

- technologia druku 3D pozwala na produkcję skomplikowanych kształtów. To oznacza, że im bardziej złożony jest nasz produkt, tym atrakcyjniej wypada druk 3D na tle tradycyjnej technologii.

- im większa jest seria produkcyjna, tym mniej korzystne może okazać się wykorzystanie druku 3D. W ekonomii produkcji konwencjonalnej, im większa jest seria, tym niższy koszt jednostkowy. W przypadku produkcji addytywnej koszt jednostkowy zawsze jest identyczny.

- aktualnie druk 3D okazuje się przydatny w produkcji mniejszych elementów. To oznacza, że firmy nadal muszą produkować duże elementy w tradycyjny sposób.

Korzyści biznesowe, osiągane wskutek uwzględniania wyżej wymienionych zasad, najlepiej skategoryzować, biorąc pod uwagę korzyści dla biznesu i korzyści dla produktu. Im bardziej wartość dodana wpływa na odczucia klienta, tym częściej widać przewagę konkurencyjną, pojawiają się nowe modele biznesowe i propozycje.

Korzyści dla procesów:

- znacząco skraca się czas dostarczenia na rynek nowych części i produktów. Tym samym tempo wprowadzania innowacji produktowych rośnie wykładniczo.

- utrzymanie ruchu staje się znacznie łatwiejsze. Części zamienne i wyspecjalizowane narzędzia zawsze są dostępne na żądanie.

- czas montażu i koszty narzędzi spadają, jeżeli produkt może być wydrukowany w jednym procesie, bez kolejnych operacji montażowych.

Korzyści dla produktów:

- ściśle związane z poprzednim podpunktem: produkcja addytywna pozwalana optymalizację projektu dzięki możliwości wydruku złożonego produktu w jednym procesie. To wyraźnie obniża ilość błędów podczas wytwarzania oraz wydłuża cykl życia produktu.

- ponieważ minimalna liczba sztuk w partii wynosi 1, możliwa jest masowa kastomizacja. W efekcie, można z małym ryzykiem i przy niskich kosztach wchodzić na nowe rynki i w nowe segmenty gospodarki

- dzięki szybkiemu prototypowaniu i szybkiemu testowaniu, można efektywnie optymalizować produkt oraz wykorzystywać uwagi klientów na bieżąco.

Jak dzisiaj wykorzystuje się druk 3D?

Produkcja addytywna pozwoliła otworzyć nowe modele biznesowe. Oto jak firmy zarabiają dzięki industrializacji druku 3D.

1. Platformy współtworzenia dzięki drukowi 3D

Produkcja addytywna otwiera możliwość współtworzenia produktów z klientami, co więcej, można tego dokonać praktycznie w każdym etapie cyklu życia produktu. Podczas fazy koncepcyjnej, wskazówki klienta posłużą do stworzenia małej serii testowej. Można też zaoferować kastomizację istniejącego projektu, bądź zwiększyć wartość produktu, drukując do niego dodatkowe elementy. Powstaje interakcja między producentem a klientem, a co więcej zyskuje się kolejną przewagę – producent otrzymuje bardzo cenne dane od użytkowników swoich wyrobów. Współtworzenie produktów istnieje zarówno na rynku konsumenckim, jak i B2B (patrz ramka).

2. Ekstremalna kastomizaja

Korzystając z dodatkowych narzędzi pomiarowych i skanerów, firmy mogą teraz masowo produkować idealnie dopasowane produkty w sposób efektywny kosztowo. Ponieważ doświadczenie klienta związane z użytkowaniem idealnie dopasowanych produktów jest bardzo pozytywne, ich wartość mocno rośnie. Od produkcji protez, przez okulary po dopasowane do ucha słuchawki – istnieje już mnóstwo firm, opierających swoją działalność na ekstremalnej kastomizacji. Trzeba jednak zwrócić uwagę, że choć pojawia się coraz większa ilość skanerów 3D możliwych do użycia nawet w domu, do produkcji wyrobów medycznych nadal niezbędne jest korzystanie z wyrafinowanych urządzeń, które są w stanie zagwarantować pożądaną dokładność.

3. Zarządzanie cyklem życia produktu

W przemyśle zarządzanie cyklem życia produktu to jedno z najbardziej obiecujących zastosowań produkcji addytywnej. Wydłużanie cyklu życia zaczyna się na etapie projektowania. Dzięki możliwościom oferowanym przez druk 3D, zbędne mogą okazać się połączenia śrubowe (lub inne), stanowiące najsłabszy punkt konstrukcji. W obsłudze posprzedażowej niepotrzebne staje się kosztowne wznawiane produkcji seryjnej lub magazynowanie części zamiennych. Eliminacja procesów produkcyjnych, obniżenie kosztów narzędzi i ułatwienie procesów serwisowych znacząco obniża koszty w łańcuchu dostaw, zaś klient otrzymuje lepszą obsługę.

4. Usługi związane z drukiem 3D

Rosnąca popularność druku 3D zaowocowała pojawieniem się wielu nowych usług, związanych z dostarczaniem technologii, jak też rozwiązań w całych procesach. Produkcja addytywna wymaga wielu nowych zdolności, które firmy dopiero zdobywają. Stąd też wiele przedsiębiorstw, które zdobyły już doświadczenie w druku 3D, zaczyna oferować swoje usługi w tym zakresie. Zrozumienie możliwości projektowych i idących za tym korzyści, specyfikacji projektów 3D, znajomość technik druku i stosowanych materiałów, obsługa drukarek, czynności post-procesowe oraz wdrożenie procedur jakościowych – wszystko to wymaga posiadania wykwalifikowanego personelu. Prócz tworzenia dodatkowej wartości dla własnych produktów, wiedza ta może posłużyć także do pozyskiwania zleceń do innych firm.

Pole do rozwoju i bariery

W miarę jak technologia produkcji addytywnej dojrzewa, rosną też techniczne i ekonomiczne możliwości jej wykorzystywania. Duży potencjał widoczny jest szczególnie dzięki coraz większej powtarzalności i dokładności druku 3D, rosnącej szybkości wydruków czy wielkości wytwarzanych elementów. Ogromne znacznie ma też coraz większa ilość materiałów stosowanych w druku 3D oraz możliwość łączenia różnych surowców. W miarę jak rośnie szybkość pracy drukarek, wpływ ceny maszyny na cenę wyrobu jednostkowego maleje, a zatem wytwarzanie kolejnych rodzajów wyrobów staje się stopniowo opłacalne. Duże znacznie ma też rosnąca wielkość komór drukarskich w maszynach. W ten sposób można produkować nie tylko większe wyroby, ale też – w jednym procesie – kilka produktów z danej seii naraz. To kolejny czynnik obniżający jednostkowy koszt wyrobu.

Na aktualnym etapie, gdy większość firm eksperymentuje i wdraża druk 3D na małą skalę, pojawia się kilka podstawowych wyzwań. Pierwszym z nich jest stworzenie opłacalnego modelu biznesowego i realna ocena ROI. Zwykle patrzy się w zbyt wąskiej perspektywie, bez uwzględnienia całego łańcucha wartości i cyklu życia produktu. Niezwykle trudno jest np. określić wartość szybkiego prototypowania dla procesu wprowadzania nowego produktu.

Bardzo interesujące zagadnienie stanowi kwestia własności intelektualnej. Czy drukując części zamienne do posiadanej w zakładzie maszyny nie łamiemy prawa, kopiując projekt wykonany przez producenta tej maszyny? Kolejne kwestie prawne dotyczyć będą honorowania gwarancji urządzenia, w którym oryginalną część zamienną zastąpi wydruk wykonany na miejscu, ze względu na konieczność szybkiego wznowienia produkcji. Na te pytania trzeba będzie znaleźć odpowiedź, zanim rewolucja 3D ruszy na dużą skalę.

Firmy, które wykonały już pierwsze kroki z kierunku druku 3D, wskazują też na problem, jakim jest brak świadomości potencjału tej technologii w samych organizacjach. Bez jego zrozumienia, nie uda się przekonać zarządów do tworzenie zespołów wykwalifikowanych pracowników – a bez nich nie wykorzystamy w pełni możliwości produkcji addytywnej i koło się zamknie. Warto zatem kultywować kulturę innowacji, aby nie przegapić nadciągających szans.

Case study – kastomizacja uchwytów

Schunk to producent uchwytów stosowanych w procesach produkcyjnych. Każdy klient wymagał innego rodzaju uchwytów, a opracowanie ich pochłaniało dużo czasu i zasobów. Klient, tworzący nowe linie produktów, musiał delegować projektanta do współpracy ze Schnukiem, aby opracować dedykowane uchwyty. Dzięki współpracy z Materialise, Schunk stworzył platformę online, za pomocą której jego klienci sami współtworzą uchwyty dla siebie, a Schnuk w ciągu tygodnia wykonuje uchwyt metodą druku 3D i dostarcza go klientowi.