Szczupły sposób myślenia

Mimo że żyjemy w XXI wieku, nadal wielu menedżerów oraz właścicieli zakładów produkcyjnych posługuje się stereotypową wizją procesów produkcyjnych, opartą na produkcji wielko- i średnioseryjnej, której głównym kryterium jest maksymalne wykorzystanie zasobów: maszyn oraz...

Ten sposób myślenia, a przede wszystkim taki sposób planowania produkcji oraz zapasów oparty jest zawsze na prognozach i statystykach, co wiąże się z koniecznością utrzymywania olbrzymich zapasów w postaci wyrobów gotowych, produkcji w toku oraz surowców. Jednak oczekiwania klientów zmieniają się z coraz większą częstotliwością, a to powoduje, że opisany wyżej system produkcji jest przyczyną wielkich strat oraz źródłem olbrzymich problemów, które prowadzą nawet do upadłości firm.

Zanim się odchudzimy

W czasach bardzo silnej konkurencji, a w szczególności w czasach kryzysu zasadne jest pytanie: kogo na to stać? W obecnej rzeczywistości rynkowej trzeba się zatrzymać i ocenić aktualną sytuację w firmie przez pryzmat ponoszonych kosztów, których znaczną częścią jest marnotrawstwo. Sprawdzonym sposobem efektywnego zarządzania, którego podstawą jest eliminacja marnotrawstwa, jest zapoczątkowany w Toyocie Lean Management.

Pierwszym i najtrudniejszym krokiem na drodze Lean jest umiejętność identyfikacji marnotrawstwa. Lean definiuje 8 typów strat:

- nadprodukcja, czyli zbyt dużo, za szybko oraz za wcześnie w stosunku do potrzeb,

- czekanie – oczekiwanie pomiędzy poszczególnymi etapami procesu,

- niepotrzebny transport,

- zbędne prace/operacje,

- nadmierne zapasy,

- zbędne ruchy, najczęściej spowodowane złą organizacją stanowisk,

- niewłaściwa jakość,

- niewykorzystana kreatywność pracowników.

W świadomości wielu firm wymienione wyżej typy marnotrawstwa traktowane są jako niezbędne elementy procesu, dlatego wiele osób z kadry kierowniczej nie dostrzega istniejącego potencjału. Uważają one, że jedynym sposobem na udoskonalanie procesu są bardzo kosztowne inwestycje. Tylko radykalna zmiana świadomości pozwoli rozpocząć proces doskonalenia oparty na metodzie małych kroków (Kaizen), które w porównaniu z nieprzemyślanymi wielkimi inwestycjami mają bardzo często status bezkosztowych. Należy pamiętać, że Lean to nie rewolucja, lecz ewolucja, która ma zastosowanie w każdej dziedzinie życia, a więc także w przemyśle meblarskim.

Szczupła fabryka mebli

Przykładem zastosowania koncepcji Lean jest Czerska Fabryka Mebli, w której od kilku lat kształtuje się szczupły sposób myślenia o procesach.

Pierwszym krokiem na drodze do wdrożenia metod Lean było organizowanie tzw. „Dni Akcji”, których celem była identyfikacja marnotrawstwa oraz podejmowanie działań mających te straty eliminować. Zgodnie z podstawową zasadą Lean: „IDŹ – ZOBACZ – ZRÓB”, „Dni Akcji” polegały na obserwacji wybranego wcześniej obszaru pracy (np. maszyny CNC). W tych działaniach brali udział: dyrektor zakładu, kierownik, któremu ten obszar podlegał, mistrz oraz pracownicy. W pierwszym okresie niezbędne było wsparcie osoby – mentora – która posiadała niezbędne doświadczenie oraz dużą wiedzę merytoryczną w zakresie Lean. Osoba ta uczyła nas patrzeć i zauważać marnotrawstwo, które nie było do tej pory dostrzegane. Efektem tych działań był zawsze harmonogram zadań, który zawierał opis działań, czyli: co, kto i kiedy ma zrobić. Były to zadania, dzięki którym uczyliśmy się zastosowania podstawowych narzędzi Lean takich jak 5S, Kanban, Standaryzacja i Wizualizacja.

(…) poprawna organizacja stanowisk pracy, bez względu na dalsze działania Lean, zawsze przyniesie pozytywny skutek

W fabryce, która produkuje 1650 wyrobów z możliwością wyboru 79 wybarwień oraz indywidualnego definiowania przez klienta rodzaju okuć, szyb oraz oświetlenia i ciągle wdraża nowe wyroby, te działania pozwalają na zaspokojenie dynamicznie zmieniających się oczekiwań klientów.

Warsztaty 5S

Warsztaty 5S organizowane były w pierwszej kolejności, ponieważ poprawna organizacja stanowisk pracy, bez względu na dalsze działania Lean, zawsze przyniesie pozytywny skutek. Wybrano obszar pilotażowy – w naszym przypadku był to dział montażu, na którym w pierwszej kolejności przeszkolono wszystkich pracowników oraz kadrę zarządzającą. Następnym krokiem było szkolenie praktyczne, które polegało na zorganizowaniu wybranego stanowiska wg zasad 5S. Koniecznym warunkiem sukcesu było zaangażowanie osób pracujących na danym stanowisku. W pierwszym kroku 5S – czyli SELEKCJI – oddzielono rzeczy potrzebne od niepotrzebnych. Następny krok – SYSTEMATYKA – spowodował, że wszystkie potrzebne rzeczy i narzędzia miały stałe, wyznaczone miejsca. W kolejnym etapie – SPRZĄTANIU – uświadomiono pracownikom, że sprzątanie jest kontrolowaniem, a brud jest informacją oraz że zawsze należy dążyć do eliminacji źródeł zanieczyszczeń. STANDARYZACJA, jako następny etap 5S, polega na określeniu zasad oraz instrukcji dla pierwszych 3S. Ostatnim, najtrudniejszym etapem jest SAMODYSCYPLINA, dzięki której możliwe jest utrzymanie tego, co zostało do tej pory zrobione. Niezbędne jest systematyczne audytowanie obszarów, na których wdrożono 5S oraz prezentowanie wyników na spotkaniach, w naszym przypadku organizowanych w każdy poniedziałek.

Wdrożenie systemu Kanban

Kolejnym narzędziem wykorzystanym w celu eliminacji marnotrawstwa było zorganizowanie dostaw potrzebnych materiałów do stanowisk montażowych z wykorzystaniem systemu Kanban. Dotychczasowy system powodował częste przestoje linii i – tym samym – konieczność samodzielnego pobierania przez pracowników materiałów z magazynu. System Kanban, jako element systemu ssącego, który zarządza dostawami zależnie od tego, kiedy i ile materiałów ma być dostarczonych, jest sterowany zdarzeniami występującymi bezpośrednio na produkcji, a nie w oparciu o plan. W pierwszym etapie system ten zastosowano do dostarczania okuć oraz szyb do stanowisk montażowych; sygnałem był tu przeważnie pusty pojemnik. Następnie wykorzystano Kanban do dostarczania materiałów dedykowanych (np. oświetlenia, uchwyty) dla konkretnego zlecenia klienta. Tutaj sygnał pochodził z naszego systemu ERP, do którego pracownicy przekazywali informację, skanując zlecenia na określonym etapie procesu. W późniejszym okresie zastosowano system Kanban również do sterowania przepływem na linii: od kosmetyki, przez lakiernię, do montażu mebli. Stworzono tu dwie pętle kanbanowe, a sygnałem były – dedykowane dla każdej pętli – karty Kanban. System ten był także wykorzystywany do zamawiania wybranych podzespołów mebli od kooperantów zewnętrznych.

Zarządzanie wizualne

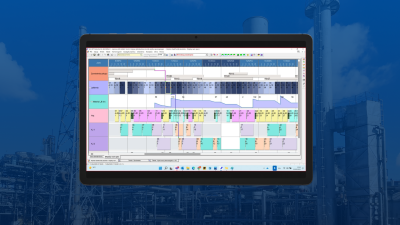

Nieodłącznym elementem skutecznego zarządzania jest bardzo szybki dostęp do informacji, aby móc ocenić aktualną sytuację i zidentyfikować miejsca występowania problemów. Celem poprawienia skuteczności w tym obszarze wykorzystaliśmy zarządzanie wizualne. Pierwszym krokiem była instalacja w wyznaczonych punktach tablic spływu produkcji, przy pomocy których monitorowano realizację zadań. Informację nanosił zawsze lider obszaru i w przypadku odstępstw od celu podejmował działania. Wizualizację wykorzystujemy również do monitorowania problemów związanych ze złą jakością. Do tego celu wykorzystujemy tablice „JAKOŚĆ ZA PIERWSZYM RAZEM”, na których w strategicznych punktach procesu były zapisywane na bieżąco informacje o jakości przepływających elementów. Aby móc szybko zlokalizować wózki, na których wykryto elementy wadliwe, użyliśmy czerwonych flag, będących jednocześnie sygnałem do podjęcia natychmiastowych działań przez osoby zarządzające danym obszarem.

Likwidacja wąskich gardeł

Nasze kolejne działania skierowane były na optymalizację przepływu, której celem było zwiększenie przepustowości linii. Rozpoczęliśmy od przygotowania mapy strumienia wartości stanu obecnego, dzięki której mogliśmy zobaczyć najsłabsze miejsca i zidentyfikować wąskie gardła. Aby móc zorganizować pracę linii zgodnie z czasem taktu, konieczne było zbalansowanie stanowisk pracy. W związku z tym, że nasze wyroby charakteryzuje różna zawartość pracy na poszczególnych ogniwach, ogromnym wyzwaniem dla nas było stworzenie nowego podziału pracy oraz ustalenie zasad elastycznego przemieszczania się pracowników pomiędzy stanowiskami. W wyniku tych działań wymuszone zostały pozytywne zmiany istniejących procesów technologicznych m.in. sposobu barwienia oraz tunelowego suszenia. Proces balansowania ujawnił słaby punkt związany z niską elastycznością pracowników. Dotychczas operatorzy byli przypisani do jednego stanowiska, w związku z tym posiadali ograniczone kompetencje. Aby realizować nasze założenia dotyczące przemieszczania się pracowników na linii w zależności od potrzeb, uruchomiliśmy proces szkoleń. Do tego celu wykorzystaliśmy znaną na całym świecie, zapoczątkowaną w czasie II wojny światowej, metodę „TWI – Instruowanie pracowników”, która nie tylko przyśpieszyła proces szkoleń, ale sprawiła również, że pracownicy lepiej zrozumieli sens wykonywanej pracy.

Wymierne efekty

Wszystkie te działania przyniosły bardzo wymierne efekty. Zapasy zgromadzone jako produkcja w toku dzięki systemowi Kanban zmniejszyły się o 31 procent, poprawa przepływu spowodowała przejście z systemu dwuzmianowego na system jednozmianowy na wydziale montażu, co wiązało się ze zmniejszeniem kosztów energii elektrycznej oraz cieplnej. Ilość wad wewnętrznych zmniejszyła się o 42 proc., natomiast tablice spływu produkcji przyczyniły się do poprawy wydajności pracy.

W niniejszym artykule opisaliśmy początek naszej drogi w świecie Lean Management. Porównując uzyskane efekty z minimalnymi nakładami, które ponieśliśmy, należy stwierdzić, że zmiany dokonywane dzięki filozofii Lean są bezkosztowe. Wszystkie te działania można podjąć niemalże wszędzie i w każdej dziedzinie życia, ponieważ Lean to przede wszystkim zdrowy rozsądek.